1802蒸気機関車の製作(第4回)

私の趣味

蒸気機関車の製作を始めて(第4回)

工学部 機械工学科

伊藤信義(第4回生)

はじめに

前回(さんえる第45号)では機械加工で使用する各種切削バイト、計測用各種機器及び各種治具類を紹介した。今回は実際に車輪、車軸及び台車の製作過程を写真とともに解説する。

1. 車輪の製作に際して

車輪の製作に際しては、次の項目を考慮する必要がある。

a 設計図の作図

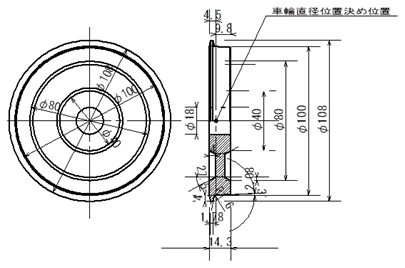

(車輪形状、車輪直径、踏面幅(車輪厚さ)、フランジの高さ、車軸径及び材質等)

○ 形状は2種類に分けられる 。一つはスポーク車輪、二つ目は板車輪である。スポーク車輪の製作方法は木型を造り、それを鋳物屋さんに依頼し、鋳造する。

|

|---|

| 図1 5インチ車輪設計図 |

材質はJIS G 5501のFC250(ねずみ鋳鉄)が一般的である。また、特殊な方法としては、踏面部分、スポーク部分及びボス部分を別々に造り、最後にそれらを組み合わせ、銀蝋付を行う方法もある。板車輪は必要な直径及び踏面幅に各々余裕を持たせた丸鋼を輪切りし、それを旋盤で加工する方法。

材質はJIS G 4051のS45C(機械構造用炭素鋼鋼材)が用いられる。

○ 車輪直径は3.5インチゲージ(軌間89mm)の場合、JR在来線各線の軌間1067mm (狭軌)と比較すると、縮尺が1/12となり、50mmから75mm程度、動力車(機関車)の場合は、80mmから150mm程度になる。

|

|---|

| 写真1 5インチ車輪用素材 |

5.0インチゲージ(軌間127mm)の場合、同様に比較すると、縮尺が1/8.4となり、85mmから100mm程度、動力車(機関車)の場合は、100mmから240mm程度になる。

径位置決め線より、軌間の外側に向かって2%から3.0%の傾斜がつけられている。○ フランジ高さは、3.5インチゲージ(軌間89mm)及び5.0インチゲージ(軌間127mm)の場合、それぞれ2.50mmから2.80mm、3.60mmから4.00mm

になっている。

○ 車軸径に関しては、動力車用(機関車)と台車 用として、それぞれ3.5インチ用が9.50㎜か ら12.70㎜、5.0インチ用が14.30mmから19.05 ㎜になっている。

この報告書で見本として機械加工を行う車輪は5インチゲージ用(動力車)で、直径が100mm、厚さが14.30mm、材質S45C(機械構造用炭素鋼鋼材)を行う。

2. 車輪の加工

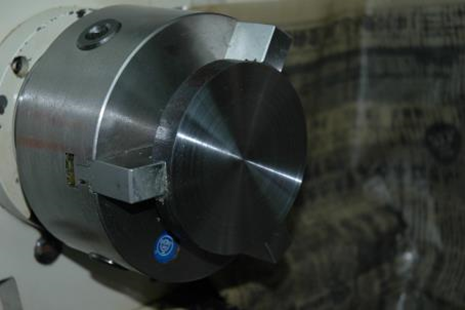

前もって鋼材メーカーより、完成品の寸法より、余裕をもって購入した直径110㎜、厚さ17㎜、材質S45Cの輪切りの材料を旋盤のチャックに固定し、片面の切削加工を行う。(写真2参照)加工完了後、チャックを外し、もう一方の加工を同様に行う。

|

|---|

| 写真2 片面の切削加工終了状態 |

この際、車輪の厚さが、14.30mmになるように切削をおこなう。

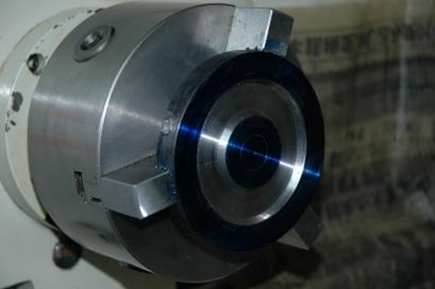

両面切削が終了したなら、片面の中心に小さなセンタードリル穴を開けておく。その後、片面にケガキ用の青ニスを塗布し、寸法線をケガク。

寸法線に従って片面の溝の切削加工を行う。(写真3参照)終了後、軸穴の加工を行う。

今回の車輪の軸径はΦ18㎜より、軸穴径はΦ18㎜(嵌めあい公差を考慮)とする。加工の際は、最初からΦ18㎜のドリルを使用しないで、初めにセンタードリルで案内穴をあけ、径の小さいΦ5㎜程度のドリルから穴あける。

|

|---|

| 写真3 寸法線をけがいた後、溝の切削を行う |

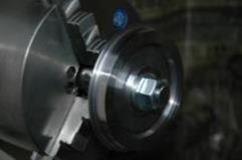

次第に径の大きなドリル(4段階程度)へと替え、最後にΦ18㎜より0.2㎜程度小さい径のドリル(Φ17.8㎜)で所定の穴をあける。通常、普通ドリルでは、精密な穴径が加工出来ないので、0.1㎜から0.2㎜程度小さく穴をあけ、最後にΦ18㎜のリーマで所定の穴をあける。このリーマを使用することにより、正確な穴径が確保できる。(写真4及び写真5参照)

次に踏面及びフランジの加工を行う為、ヤトイを使用する。(ヤトイとは車輪の踏面とフランジを加工する為の冶具で、前もって軸穴径に合うように製作しておく) (写真6及び写真7参照)

|  |  |  |

|---|---|---|---|

| 写真4 17.8㎜のドリルで | 写真5 18㎜のリーマで | 写真6 踏面、フランジ加工用ヤ | 写真7 ヤトイを使用し、 |

| 穴あけ中 | 精密穴加工中 | ヤトイのチャツクへの装着 | 踏面・フランジを加工完了 |

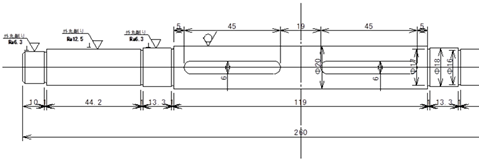

この車輪を4枚製作し、この後、軸を2本製作する。製作する軸は、動力車用として使用

するので、材質、強度並びに5インチとしての軌間(127㎜)等を考慮し、設計、製作を行う。設計図は下記の通り。

|

|---|

| 写真8 Φ100 完成車輪 |

軸の材質は、車輪と同様にS45C(機械構造用炭素鋼鋼材)とする。Φ20㎜のみがき丸鋼の全周にケガキ用の青ニスを塗布し、設計寸法をケガク。その際、設計寸法より2㎜程度長めにケガキ、両端を既定の寸法に旋盤加工する。次に片側ずつ軸加工をおこなうが、対象とする加工側の反対側の軸をチャックに固定する。チャックは加工が終了するまで緩めないようにする。また、センタードリルを使用し、加工側にセンター穴をあけておく。切削加工は、デジタルダイヤルゲージをセットし、切削量を勘案しながら切削を行う。加工が終了した軸側を今度はチャックに固定し、前述と同様に加工を行う。

|

|---|

| 図2 Φ100車輪用軸詳細図 |

最後にΦ6㎜のミィーリングを使用し、所定の深さのキー溝を加工する。必要な車輪個数と軸本数が完成後、車輪と軸及びボールベアリングとの相互の勘合を確認する。以上の工程で、5インチ用ゲージの車輪、軸が完成する。(次回掲載号に続く)